Un nuevo avance podría revolucionar la fabricación de semiconductores al resolver uno de sus mayores desafíos: la alineación precisa de capas en chips tridimensionales.

Un equipo de investigadores de la Universidad de Massachusetts Amherst ha desarrollado una innovadora técnica basada en láseres y metalentes que permite alinear capas de chips 3D con una precisión sin precedentes, alcanzando escalas comparables al tamaño de un átomo.

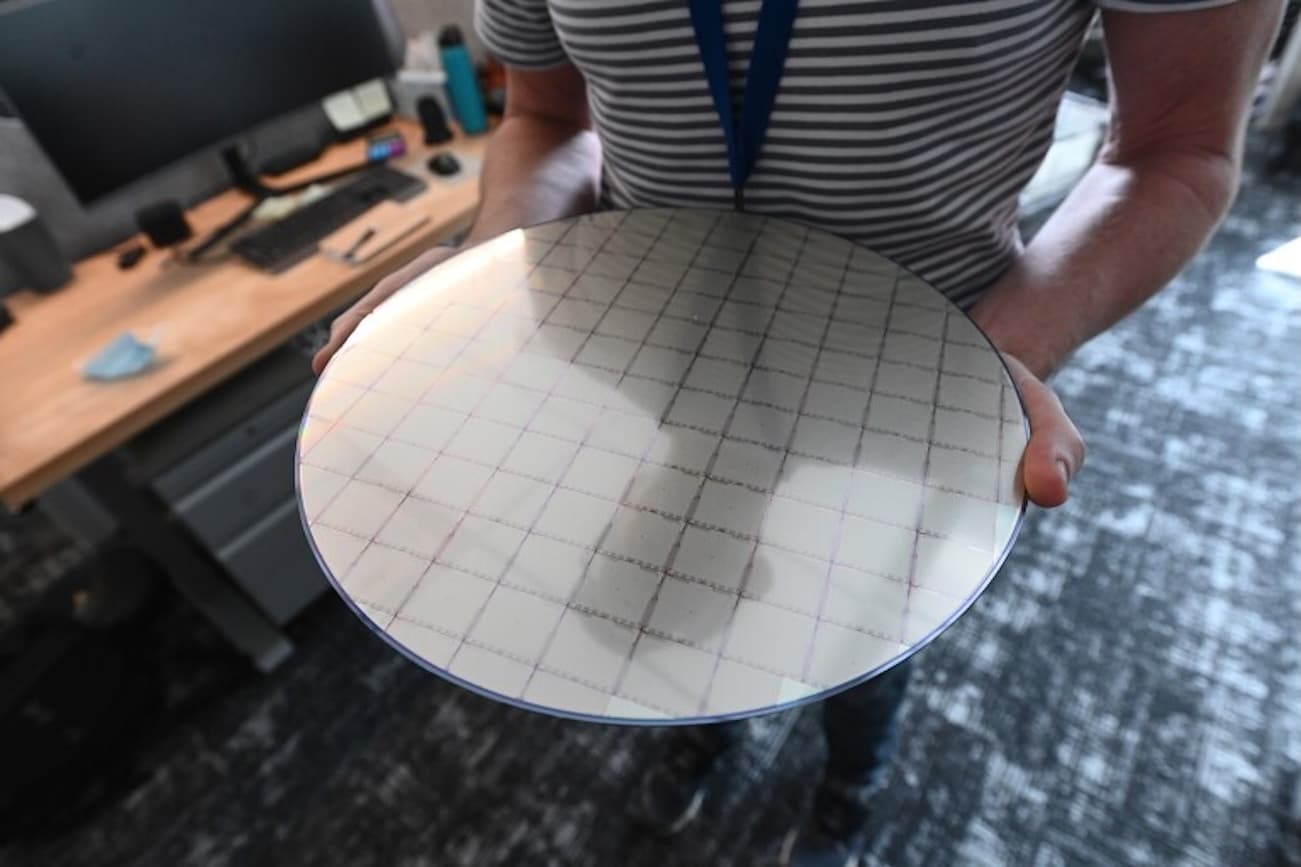

A medida que los dispositivos electrónicos se vuelven más compactos y potentes, la industria de los semiconductores ha comenzado a adoptar diseños tridimensionales, en los que se apilan múltiples capas de chips bidimensionales. Sin embargo, esta arquitectura presenta importantes dificultades técnicas, entre ellas, la necesidad de una alineación extremadamente precisa entre capas. Una leve desalineación puede afectar negativamente el rendimiento del chip.

Limitaciones de los métodos actuales

Tradicionalmente, la alineación se realiza mediante microscopios que permiten superponer marcas visuales —como cruces o esquinas— situadas en cada capa. Sin embargo, este método está limitado por la distancia entre las capas (del orden de cientos de micrones) y por la necesidad de reenfocar constantemente, lo que puede provocar desplazamientos adicionales.

«El microscopio no puede enfocar ambas capas al mismo tiempo, y al intentar hacerlo, se pueden mover las piezas y agravar la desalineación», explicó Maryam Ghahremani, autora principal del estudio.

Además, el límite de difracción de los microscopios ópticos restringe la resolución mínima a unos 200 nanómetros, lo que impide detectar desajustes más pequeños.

Una nueva técnica con precisión subnanométrica

El método desarrollado por el equipo de UMass Amherst utiliza metalentes concéntricas como marcas de alineación. Estas metalentes —estructuras ópticas planas con capacidades avanzadas de manipulación de la luz— se incrustan en cada capa del chip. Al hacer pasar un láser a través de estas marcas, se generan hologramas interferenciales cuya forma revela si las capas están correctamente alineadas.

«Esta imagen de interferencia no solo indica si los chips están alineados, sino también en qué dirección y con qué magnitud están desalineados», añadió Ghahremani.

Los resultados superaron las expectativas iniciales. Aunque el objetivo era alcanzar una precisión de 100 nanómetros, la técnica fue capaz de detectar desalineaciones de tan solo 0,017 nanómetros en el eje horizontal y 0,134 nanómetros en el eje vertical.

«Podemos detectar si un objeto se ha desplazado respecto a otro por una distancia del tamaño de un átomo», destacó Amir Arbabi, profesor de ingeniería eléctrica e informática y autor senior del estudio.

Implicaciones para la industria de los semiconductores

La precisión lograda podría suponer un cambio radical en la fabricación de chips, donde la alineación incorrecta representa un problema técnico y económico persistente. Reducir este obstáculo permitiría a empresas más pequeñas y startups acceder a procesos avanzados de fabricación sin depender de herramientas extremadamente costosas.

Además, los investigadores creen que esta tecnología podría aplicarse a sensores compactos y de bajo coste. «Muchas magnitudes físicas pueden traducirse en desplazamientos. Con un simple láser y una cámara, podríamos desarrollar sensores de presión, detectores de vibraciones o dispositivos para monitorizar cambios ambientales», afirmó Arbabi.

Este avance, más allá de su relevancia para la industria de semiconductores, podría abrir la puerta a nuevas generaciones de sensores de alta precisión para aplicaciones industriales, médicas y científicas.

Fuente: University of Massachusetts Amherst y Techspot