En la carrera por los chips de Inteligencia Artificial, el foco suele ponerse en las grandes fábricas y en los nodos de última generación. Pero hay una realidad menos visible —y decisiva—: sin las máquinas que permiten depositar, grabar y estructurar materiales a escala nanométrica, no existirían los aceleradores que hoy sostienen los centros de datos, la computación de alto rendimiento o incluso el gaming.

Ese es el terreno en el que juega Lam Research, uno de los proveedores más importantes de equipos para fabricación de semiconductores. La compañía, con sede en Fremont (California) y cotizada en Nasdaq bajo el ticker LRCX, diseña y fabrica herramientas utilizadas por los grandes fabricantes de chips para procesos críticos en la oblea, como deposición de capas delgadas, grabado (etch), limpieza y retirada de fotorresist, entre otros. En otras palabras: Lam no vende “chips”, sino la tecnología industrial que hace posible construirlos con precisión y repetibilidad a escala.

Con esa perspectiva recuerda por qué un anuncio aparentemente “industrial” —la fabricación en Estados Unidos de un nuevo equipo— tiene relevancia estratégica. Lam ha puesto el foco en su campus de Tualatin (Oregón), en el área metropolitana de Portland, donde se ensambla y valida su herramienta recién lanzada VECTOR® TEOS 3D, un sistema de deposición diseñado para resolver cuellos de botella del empaquetado avanzado, una disciplina cada vez más crítica para los chips 3D utilizados en IA y HPC.

VECTOR® TEOS 3D: cuando el empaquetado se convierte en el nuevo campo de batalla

El empaquetado avanzado ya no es un “paso final” menor. La industria está apilando chiplets, aumentando densidad y usando interconexiones complejas para ganar rendimiento sin depender únicamente de reducir el tamaño del transistor. En ese escenario, Lam posiciona VECTOR® TEOS 3D como una herramienta orientada a un problema específico: rellenar huecos (gapfill) entre dies y estructuras 3D con películas dieléctricas gruesas, evitando defectos y manteniendo uniformidad en obleas que pueden presentar curvaturas exigentes.

La propia compañía describe el sistema como capaz de entregar películas dieléctricas “ultra gruesas” de gapfill, de hasta 60 micrómetros, y subraya su enfoque en retos de integración por apilado de dies, especialmente en obleas con “alto bow” (curvatura). En términos prácticos, se trata de una pieza más dentro de una tendencia industrial: cuando el chip se hace tridimensional, la fabricación también requiere herramientas más especializadas.

Lam enmarca el lanzamiento como parte de su catálogo de herramientas “made in USA” para clientes globales. En su comunicación, menciona además otras plataformas producidas en Estados Unidos, como Flex®, Kiyo® y SABRE® 3D, vinculadas a etapas distintas del proceso de fabricación.

Un taller que no funciona como “cadena de montaje”

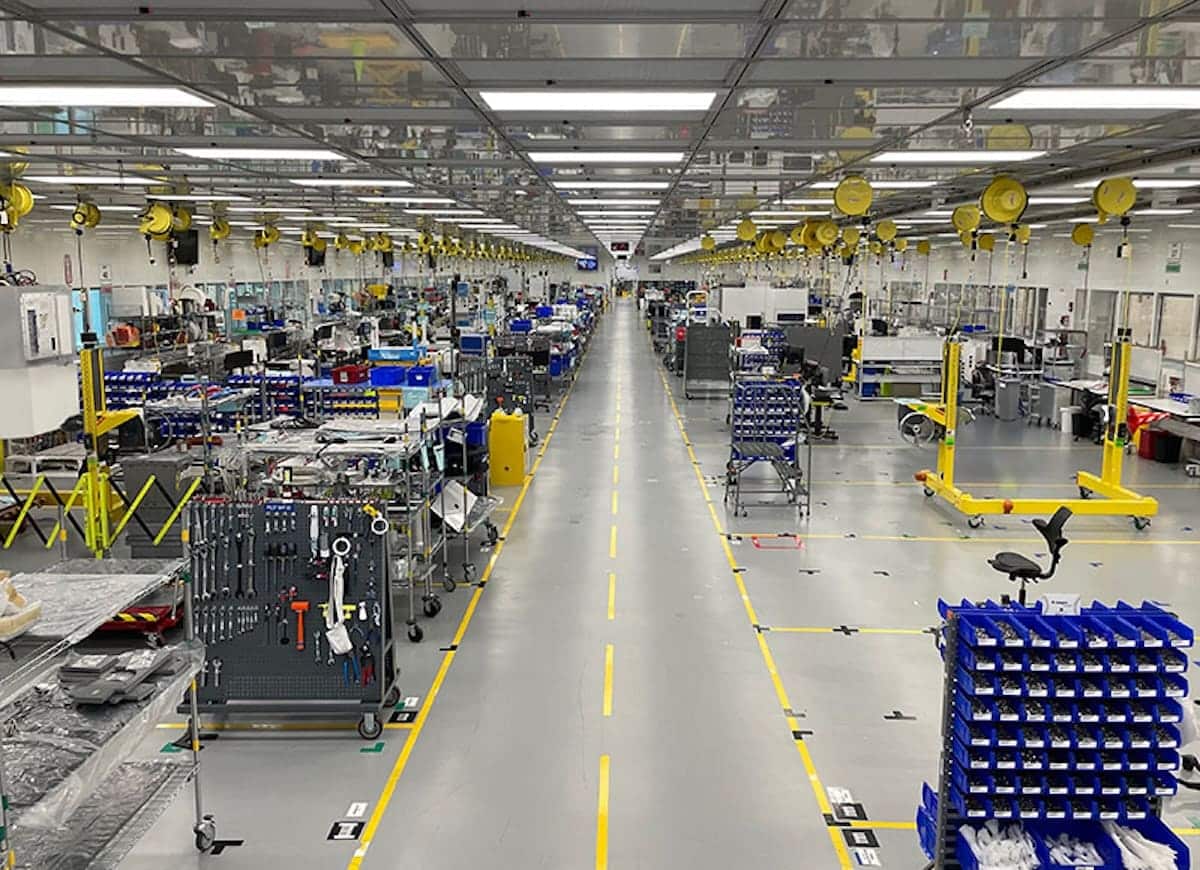

Uno de los puntos que más subraya Lam en su relato desde Tualatin es que el entorno de fabricación dista de la imagen típica de una cadena de montaje lineal. La planta se organiza con dos equipos que trabajan literalmente “a un pasillo” de distancia: Pilot Engineering y Manufacturing/Assembly. La proximidad física no es un detalle decorativo: permite que el diseño del proceso, el flujo de ensamblaje y la resolución de incidencias ocurran casi en tiempo real.

El equipo de Pilot Engineering —explica la compañía— define cómo se monta la herramienta a lo largo de la planta, optimiza el diseño junto al grupo de producto y establece también cómo se prueba el sistema una vez ensamblado, para validar que cumple especificaciones antes de viajar al cliente. Ya en el lado de fabricación, la meta operativa se describe con una expresión muy de “fábrica de alta tecnología”: “strike plasma”, es decir, energizar el sistema y comprobar que está listo para funcionar antes del envío.

Este tipo de coordinación rápida, sin burocracias internas ni semanas de espera entre departamentos, es especialmente valiosa cuando se lanza una nueva línea de producto y el proceso industrial aún está refinándose.

Talento local, formación técnica y equipos multidisciplinares

Lam también pone el acento en la composición del personal de Tualatin. Según la compañía, la planta reúne trabajadores con experiencias y orígenes diversos, y nutre buena parte de su contratación en el ecosistema educativo local: desde Portland Community College o Clackamas Community College, hasta Oregon State University, Oregon Institute of Technology o Portland State University, entre otros centros del área.

En perfiles, conviven ingenieros de manufactura, eléctricos, mecánicos, industriales o de software con técnicos de ensamblaje de prototipos, especialistas en troubleshooting y personal de test. La idea que se transmite es clara: en fabricación avanzada no basta con “apretar tornillos”; se requieren habilidades cruzadas y capacidad de aprendizaje continuo, porque el producto y el proceso evolucionan al mismo tiempo.

Seguridad y retención: una ventaja competitiva menos comentada

Hay otro elemento que Lam destaca con insistencia: la seguridad como parte central de la cultura de fabricación. La compañía afirma que su centro de Tualatin ha sido reconocido dentro del programa Voluntary Protection Program (VPP) de OSHA, un esquema que distingue a organizaciones con sistemas de seguridad y salud laboral eficaces y tasas de incidentes por debajo de la media del sector. En su comunicación, Lam añade que el campus figura como el mayor empleador en Oregón con ese reconocimiento y que llegó a situarse en segundo lugar a nivel nacional.

A esa cultura de prevención, la empresa suma medidas concretas: prácticas de trabajo optimizadas para minimizar riesgos, uso de útiles y fijaciones para reducir peligros en el puesto, y la presencia de un equipo de ergonomía y preparación física con apoyo tipo fisioterapia para los empleados.

El mensaje de fondo es que, en un sector con alta competencia por talento técnico, la retención importa tanto como la maquinaria. Y en plantas donde la precisión y el conocimiento acumulado son clave, perder personal experimentado es perder ventaja industrial.

Qué es Lam Research y por qué importa en la cadena global del chip

Para entender la relevancia de esta noticia conviene aterrizar qué hace Lam en el mercado. Lam Research es un proveedor global de equipos de fabricación de obleas (wafer fabrication equipment) y servicios asociados, utilizados por fabricantes de semiconductores para construir transistores, interconexiones, memorias avanzadas y estructuras vinculadas al empaquetado. Su papel es el de habilitador tecnológico: cuando la industria salta a nuevas arquitecturas (3D, chiplets, HBM, nodos gate-all-around), necesita herramientas capaces de mantener rendimiento y fiabilidad a escala. Ahí es donde empresas como Lam se convierten en infraestructura invisible del boom de la IA.

Con VECTOR® TEOS 3D fabricado en Oregón, Lam refuerza además un argumento industrial que gana peso en Estados Unidos: la capacidad de producir tecnología crítica con una base local cualificada, sin depender por completo de cadenas externas. Y, a la vez, envía un mensaje a sus clientes: el empaquetado avanzado ya no es “complemento”, sino la nueva frontera que decide quién lidera la siguiente generación de chips.

Preguntas frecuentes (FAQ)

¿Para qué sirve una herramienta de deposición como VECTOR® TEOS 3D en el empaquetado avanzado?

Sirve para depositar películas dieléctricas utilizadas en procesos de integración 3D y apilado de dies, ayudando a resolver retos de relleno (gapfill) y fiabilidad en chips avanzados orientados a IA y computación de alto rendimiento.

¿Por qué el “gapfill” entre dies es tan importante en chips 3D para Inteligencia Artificial?

Porque el apilado y la alta densidad exigen rellenar espacios de forma uniforme y sin defectos: cualquier hueco o variación puede afectar rendimiento, estabilidad térmica y fiabilidad eléctrica del paquete.

¿Qué diferencia hay entre deposición, grabado (etch) y limpieza en la fabricación de semiconductores?

La deposición añade capas de materiales; el grabado elimina material para definir estructuras; la limpieza y el strip eliminan residuos y fotorresist. Son pasos encadenados y críticos: si uno falla, el chip no cumple especificaciones.

¿Qué es el programa VPP de OSHA y por qué se menciona en una planta tecnológica?

Es un programa voluntario que reconoce sistemas avanzados de seguridad y salud laboral. En fábricas de alta complejidad, una cultura de seguridad sólida puede mejorar retención, calidad operativa y continuidad del trabajo.

vía: newsroom.lamresearch