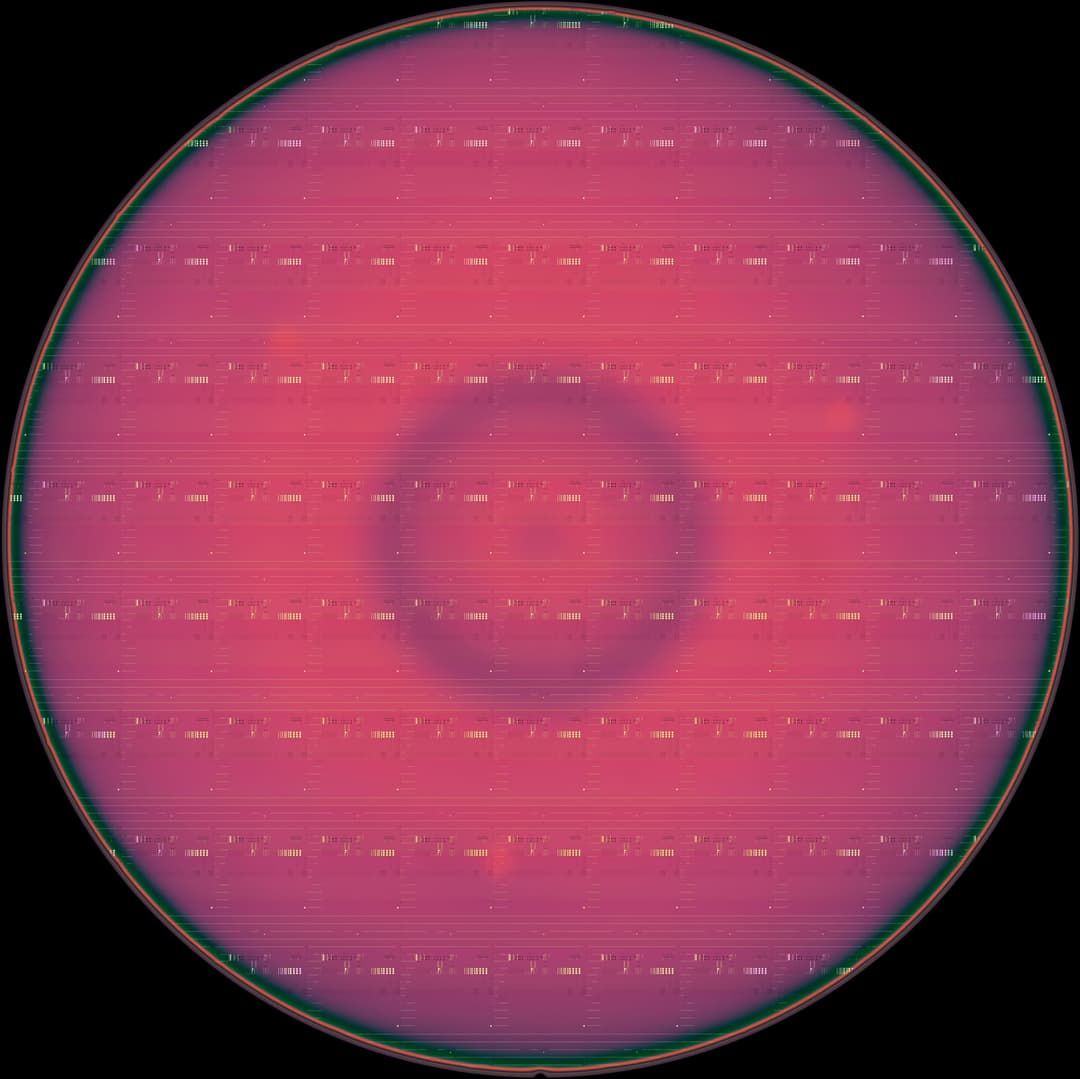

Imec, el conocido centro de I+D en nanoelectrónica y tecnologías digitales, ha puesto en marcha una nueva vía de su programa de innovación abierta centrada en tecnología de nitruro de galio (GaN) sobre oblea de 300 mm para electrónica de potencia de baja y alta tensión. La iniciativa —que se integra en su Industrial Affiliation Program (IIAP) de GaN— no solo busca reducir costes al pasar de 200 mm a 300 mm, sino también elevar el listón de lo que puede ofrecer el GaN en aplicaciones reales: desde convertidores punto-de-carga (PoL) para CPUs y GPUs, hasta cargadores a bordo y DC/DC en automoción, inversores fotovoltaicos y distribución eléctrica para telecomunicaciones y centros de datos de IA.

El movimiento llega con ecosistema: AIXTRON, GlobalFoundries, KLA Corporation, Synopsys y Veeco se incorporan como primeros socios del programa, una señal clara de que el salto a 300 mm se plantea de extremo a extremo —epitaxia, procesos, diseño, metrología y packaging— y no como un ensayo aislado de laboratorio.

Por qué 300 mm importa en GaN

Durante los últimos años, el GaN ha ganado tracción gracias a cargadores rápidos y fuentes de alimentación más eficientes y compactas. Su propuesta: mayor densidad de potencia y mejor eficiencia de conversión que el silicio tradicional, con beneficios directos en forma, peso y consumo. La tendencia industrial ha sido migrar la fabricación desde obleas de 150 mm a 200 mm; ahora, Imec da el siguiente paso: 300 mm.

El aumento del diámetro no es solo una cuestión de capacidad. Abrir el GaN a la infraestructura de 300 mm —con equipos y metodologías heredadas del ecosistema CMOS— permite aprovechar herramientas de litografía, metrología y control de procesos más avanzadas. Resultado: dispositivos más agresivamente escalados, mejor uniformidad y, en perspectiva, rendimientos más altos por corrida, lo que empuja el coste unitario a la baja.

Stefaan Decoutere, fellow y director del programa de GaN power en Imec, lo sintetiza así: “las ventajas de pasar a 300 mm van más allá del ‘upscaling’. Nuestra tecnología GaN compatible con CMOS accede a equipamiento de 300 mm de última generación, lo que nos permitirá desarrollar dispositivos de potencia más avanzados”. Entre sus ejemplos cita los HEMTs de compuerta p-GaN agresivamente escalados para baja tensión, idóneos para convertidores punto-de-carga que alimentan CPUs y GPUs con una distribución energética más eficiente dentro del sistema.

Qué va a desarrollar Imec (y sobre qué sustratos)

El itinerario técnico del nuevo “track” se concreta en dos grandes etapas:

- Plataforma base para baja tensión (≈ 100 V y por encima).

- Arquitectura: HEMT lateral p-GaN.

- Sustrato: silicio 300 mm (Si(111)).

- Módulos de proceso prioritarios: grabado de p-GaN y formación de contactos óhmicos.

- Objetivo: cimentar una plataforma reproducible para PoL y etapas de conversión en entornos informáticos exigentes.

- Evolución hacia alta tensión (≥ 650 V).

- Sustratos: QST® (ingeniería de sustrato con núcleo de AlN policristalino), compatibles con CMOS y en formato semi-spec para 300 mm.

- Retos mecánicos: control del arqueo (bow) y resistencia mecánica de las obleas a 300 mm —dos variables críticas cuando se trasladan pilas epitaxiales GaN a diámetros mayores.

Imec subraya que el lanzamiento de esta vía de 300 mm se produce tras validar la manipulación de obleas de 300 mm y completar el desarrollo de máscaras. El plan es tener la capacidad 300 mm plenamente instalada en su sala blanca de 300 mm antes de que acabe 2025. La hoja de ruta es, por tanto, inmediata.

De la investigación al sistema: el GaN que llega a producto

La justificación de fondo es la que ya se deja ver en el mercado: cargadores GaN más pequeños y fríos, fuentes PoL con menos pérdidas y etapas DC/DC e inversores con mejor rendimiento por litro. Imec apunta que estos bloques serán claves en la descarbonización y electrificación a escala: automoción (cargadores a bordo, conversores de batería), fotovoltaica (inversores string y microinversores), telecom (rectificadores, distribución 48 V) y la “plomería eléctrica” de centros de datos de IA, donde cada punto de eficiencia cuenta.

El salto a 300 mm no convierte mágicamente el GaN en “barato”, pero sí lo acerca a una ventaja de coste y escala que el ecosistema Si/CMOS ya ha explotado durante décadas. Y, quizá más importante, alinea diseño, epitaxia, proceso e integración bajo un mismo paraguas de equipo y metodología de 300 mm, algo que Imec considera crítico —y que ya fue diferencial en su trabajo pionero con GaN a 200 mm.

Un ecosistema completo desde el día uno

Imec ha anunciado como primeros socios del programa a AIXTRON, GlobalFoundries, KLA Corporation, Synopsys y Veeco. La selección cubre las piezas clave:

- AIXTRON y Veeco: epitaxia (reactores MOCVD) y procesos asociados para crecimiento de GaN en 300 mm.

- KLA: metrología e inspección, fundamentales para controlar defectividad y uniformidad a gran diámetro.

- Synopsys: herramientas de diseño y modelos de dispositivo para cerrar el bucle entre layout, simulación y fabricación.

- GlobalFoundries: capacidad de foundry y trayectoria industrial para acelerar la transición a volúmenes reales cuando los procesos maduren.

“El éxito del desarrollo en 300 mm depende de un ecosistema robusto que empuje, en conjunto, desde el crecimiento epitaxial y la integración de procesos hasta las soluciones de empaquetado”, recuerda Decoutere. De nuevo, la palanca no es solo técnica; es organizativa.

Qué dispositivos GaN pueden emerger de 300 mm

Aunque la nota del programa no “promete” productos concretos —Imec investiga y transfiere—, el tipo de dispositivo que se intuye es claro:

- HEMT laterales p-GaN de baja tensión, con gate escalado y parasitarias contenidas para PoL de pocas decenas a ~100 V. Estos bloques, integrados en VRMs y PDNs de servidores y aceleradores, posibilitan distribuciones eléctricas más eficientes (por ejemplo, cadenas 48 V → PoL cercanas a la carga).

- Dispositivos de alta tensión (≥ 650 V) sobre QST para etapas AC/DC y DC/DC en EVs, fotovoltaica y telecom, donde el GaN compite por densidad de potencia y eficiencia frente al SiC y al silicio superjunction.

En ambos casos, la métrica que persigue la industria es kW/litro (densidad), W perdidos por kW conmutado (eficiencia), EMI controlada y fiabilidad (robustez térmica y eléctrica). Llevar los módulos críticos a 300 mm ayuda a producibilidad y coste.

Qué retos quedan por delante

- Mecánica de oblea: el arqueo y la resistencia en 300 mm obligan a optimizar pilas epitaxiales y estrategias de estrés.

- Contactos y p-GaN: el grabado fino y la baja resistencia de contacto son módulos sensibles para ganar eficiencia sin comprometer fiabilidad.

- Variabilidad y yield: el control estadístico (CD, espesores, defectividad) es determinante para cerrar costes.

- Packaging: el encapsulado (co-packaging, sustratos avanzados, integración térmica) será clave para trasladar las ventajas del dado al sistema.

Imec abordará estos frentes conjuntamente con sus socios, apoyándose en metrología 300 mm, simulación TCAD y flujos de diseño que permitan iterar rápido entre tecnología y aplicación.

Calendario: 2025 como año bisagra

La organización belga sitúa la instalación completa de sus capacidades 300 mm en la cleanroom antes de finales de 2025. A partir de ahí, el track de GaN deberá consolidar la plataforma base de baja tensión y avanzar hacia alta tensión con QST. Dado que la manipulación de obleas y máscaras ya se ha validado, el foco pasa a ser el proceso: estabilizar módulos y cerrar ventana de diseño para que el ecosistema pueda tomar el relevo a escala industrial.

Implicaciones para la cadena de suministro de potencia

Si el GaN en 300 mm cumple las expectativas, la ecuación de coste-rendimiento en fuentes de alimentación podría inclinarse aún más a su favor en segmentos donde hoy ya compite: cargadores rápidos, PSUs de servidores, telecom y fotovoltaica residencial/comercial. En automoción, la combinación de alta frecuencia, menor tamaño y eficiencia en etapas DC/DC puede aligerar y simplificar sistemas.

Para telecos y centros de datos de IA, la distribución eficiente (por ejemplo, 48 V con PoL locales) es un vector directo de ahorro energético y densidad. Si los HEMT p-GaN escalados de baja tensión llegan con variabilidad controlada y coste competitivo, el impacto podría verse —literalmente— en placas base y backplanes.

Preguntas frecuentes

¿Qué ventajas aporta el GaN en oblea de 300 mm frente a 200 mm?

El paso a 300 mm permite aprovechar equipamiento y metodologías CMOS más avanzadas, mejorar uniformidad y rendimiento de proceso y, con ello, empujar el coste por dispositivo a la baja. Además, abre la puerta a dispositivos GaN más agresivamente escalados, como los HEMT p-GaN de baja tensión para convertidores punto-de-carga en CPUs/GPUs.

¿Qué sustratos utilizará Imec para alta tensión (≥ 650 V)?

Imec empleará sustratos QST® (compatibles con CMOS) con núcleo de AlN policristalino en formato 300 mm, una opción pensada para gestionar tensiones mecánicas y estabilidad al llevar pilas GaN a gran diámetro.

¿Qué aplicaciones de potencia pueden beneficiarse primero del GaN a 300 mm?

PoL de baja tensión en informática (CPUs/GPUs), cargadores a bordo y convertidores DC/DC en automoción, inversores en solar y distribución eléctrica en telecom/centros de datos. Todas comparten interés por eficiencia, densidad y reducción de tamaño/peso.

¿Quiénes son los primeros socios del programa de innovación abierta de Imec en 300 mm GaN?

AIXTRON, GlobalFoundries, KLA Corporation, Synopsys y Veeco se incorporan como primeros partners, cubriendo epitaxia, foundry, metrología, diseño y equipos de proceso, respectivamente, para acelerar la madurez de la plataforma.

vía: imec-int